Partiamo dall’ultima risposta di ‘Pops’ per inquadrarla da un punto di vista tecnico (QUI LA PRIMA PARTE). Nel motore 4T il ciclo di funzionamento, composto dalle note quattro fasi di aspirazione, compressione, espansione e scarico, avviene in due giri di manovella. Solamente per un quarto dell’intero ciclo di lavoro (la fase di espansione) si ha produzione di lavoro, nei rimanenti tre quarti si ha assorbimento di lavoro quindi nelle rimanenti tre fasi il motore funzione come una pompa.

Nei motori 2T la durata del ciclo di lavoro è dimezzata rispetto al 4T, ossia avviene in un solo giro completo di manovella. Ciò comporta, in via teorica, una potenza doppia rispetto ad un analogo motore 4T di pari cilindrata e medesime scelte progettuali. In sede reale, il vantaggio si riduce a causa di alcune peculiarità costruttive del 2T. In particolare l’assenza delle valvole, sostituite nella funzione di regolare immissione/espulsione dei gas da delle feritoie dette luci, non permette un buon lavaggio a causa del rimescolamento tra carica fresca e gas di scarico. Inoltre occorre sempre tenere a mente che il motore 2T, essendo la durata del suo ciclo di lavoro compresa in un solo giro, non permette il medesimo distanziamento tra le fasi come avviene nel 4T.

Chiarite le differenze tra i diversi cicli di lavoro, ci soffermiamo sui due differenti sistemi di aspirazione: naturale e forzata. Affinché nella camera di combustione avvenga la corretta accensione e che quindi venga bruciato il carburante è necessaria una certa quantità d’aria. La quantità di questa miscela è stabilito dal rapporto stechiometrico di 14,7 : 1. Al di là dei dettagli sulle proporzioni che trovate qui , aumentando la quantità d’aria aspirata dal motore è possibile bruciare una maggior quantità di carburante e quindi aumentare le prestazioni del motore. Nel caso di aspirazione naturale la massa d’aria, prelevata dall’ambiente, si trova a pressione atmosferica ed è proporzionale al volume d’aria che può essere immesso nel motore.

Il tutto ovviamente limitato dal coefficiente di riempimento che risente delle perdite fluidodinamiche lungo i condotti di aspirazione. Nel caso di un motore sovralimentato, aumenta la pressione, ossia l’aria in ingresso viene compressa così da aumentare il coefficiente di riempimento a valori superiori all’unità. In altri termini, comprimendo l’aria, si riesce ad aumentare la massa aspirata a parità di volume. Questo comporta dei benefici sia in termini di potenza che di rendimento termodinamico. Nei motori a benzina però tale vantaggio è in parte vanificato dal fenomeno della detonazione che provocherebbe della accensioni non controllate. Per limitare questo, si è costretti a ridurre il rapporto di compressione che nelle macchine sovralimentate è inferiore ad una analoga ma aspirata. A fronte di una maggior potenza specifica si ha generalmente un rendimento inferiore rispetto ad un motore aspirato di pari potenza. L’introduzione della iniezione diretta è un valido contributo tecnologico per migliore questo limite progettuale.

DIFFICOLTA’ DI GESTIONE DELLA POTENZA

Facendo riferimento al passaggio dell’intervista in cui Pops espone il problema della gestione di un motore sovralimentato, si vuole sottolineare che infatti è un punto fondamentale per il corretto accoppiamento tra il propulsore e il gruppo turbocompressore. Il corretto ‘matching’ dovrà essere un giusto compromesso per far funzionare il sistema in modo soddisfacente a diversi numero di giri o a diversi carichi richiesti. Nel campo dei veicoli stradali leggeri (auto/moto) la sfida è ancora maggiore perché è necessario avere un motore pronto a diversi regimi. Il lavoro è piuttosto laborioso dovendo tener presente diversi parametri, per cui si fa ricorso a diversi modelli di calcolo che si basano sulla conoscenza delle curve del turbocompressore alle quali vengono sovrapposte quelle del motore per trovare un adeguata integrazione.

Uno dei maggiori difetti della motorizzazione sovralimenta è un certo ritardo nella erogazione della potenza rispetto alla richiesta del guidatore. Il famigerato ‘turbo-lag’ è dovuto al fatto che il gruppo di sovralimentazione è collegato fluidodinamicamente al motore (attraverso i gas di scarico) e non meccanicamente come accade con un compressore meccanico che è invece in grado di seguire le variazioni di velocità essendo direttamente collegato al motore stesso, ad esempio, tramite una cinghia. Nel caso invece di una unità turbo-compressore, la sua velocità di rotazione e la pressione in uscita dal compressore stesso dipendono dal regime e dal carico del motore a cui sono legate la temperatura e la portata dei gas che entrano in turbina. In altri termini quando si vuole innalzare velocemente la velocità di rotazione del motore occorre qualche istante per riempire i condotti di aspirazione e scarico e far raggiungere al sistema il punto di lavoro richiesto.

A questo si aggiunge il fatto che parte del lavoro utile erogato dalla turbina deve essere speso per vincere l’inerzia ed accelerare il regime dei componenti rotanti. La pressione, durante il transitorio necessario per accelerare le parti in movimento, è minore di quella che si ha a regime costante al medesimo numero di giri del motore. Pertanto prima di raggiungere la condizione stazionaria anche la spinta erogata sarà minore. Per misurare la velocità di risposta del gruppo turbocompressore occorrerebbe eseguire un complesso calcolo integrale, relativamente alla durata del transitorio, del rapporto tra l’eccesso di coppia all’albero del turbocompressore e del suo momento d’inerzia. Per semplificare il calcolo si può approssimare il tempo di risposta per confrontare diverse soluzioni costruttive. Il tempo di accelerazione del gruppo turbocompressore, per arrivare a regime stazionario, è esprimibile dal rapporto tra l’energia cinetica del gruppo (proporzionale all’inerzia) e la potenza sviluppabile dalla turbina.

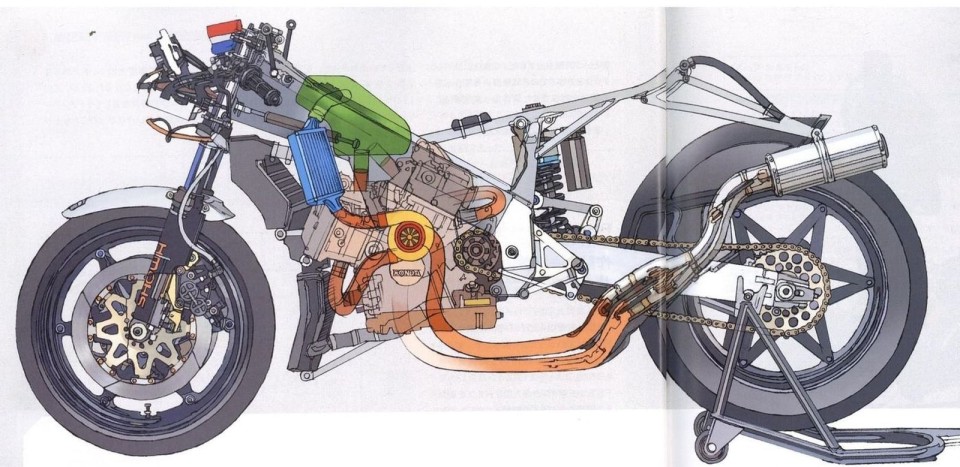

Tanto più piccolo è il risultato tanto maggiore sarà la capacità di accelerazione. Analizzando i termini dell’espressione del tempo (che tralasciamo in queste sede) si avrà una rapida accelerazione se è piccolo il momento d’inerzia, se si ha un efficiente trasferimento di energia dal motore alla turbina e si sa un buon rendimento sia del compressore che della turbina. Esprimendo alcuni parametri (inerzia, portata e velocità angolare) dell’espressione del tempo di risposta del turbocompressore, in funzione delle dimensioni geometriche del gruppo turbocompressore, si può notare come il tempo sia direttamente proporzionale alle caratteristiche geometriche. Gruppi di sovralimentazione di generosi dimensioni hanno un tempo di risposta maggiore rispetto ad unità più piccole. Pertanto, per avere un motore più pronto nei transitori è preferibile avere più turbine di piccole dimensioni piuttosto che una sola di generose dimensioni. Guardando i disegni della NR 250 turbo si notano proprio due turbocompressori, uno per il cilindro anteriore e l’altro per il posteriore.

SOLUZIONI PER MIGLIORARE L’EROGAZIONE E LA RISPOSTA NEI TRANSITORI

Per ridurre al minimo il tempo di risposta, si è soliti utilizzare una turbo sovralimentazione ad impulsi in cui singoli condotti dei gas di scarico collegano ciascun cilindro con la turbina. Nel caso della NR, avendo una soluzione bi-turbo, si ha addirittura per ogni cilindro un condotto dedicato alla singola turbina. Nel caso di un motore pluricilindrico ma con un solo turbocompressore l’utilizzo di singoli condotti permette di sfruttare a pieno l’energia cinetica dei gas in modo tale che venga trasferita alla turbina stessa sotto forma di onde di pressione. Per ridurre l’instazionarietà dei gas si possono far confluire i condotti in ingresso alla turbina e se i cilindri sono opportunamente sfasati, per evitare reciproci disturbi fluidodinamici, si possono raggiungere buoni livelli di rendimento.

Se invece alla massima prestazione si vuole prediligere la regolarità di funzionamento si può prevedere un collettore di scarico direttamente a valle dei cilindri così che le oscillazioni di pressione e portata in ingresso alla turbina siano ridotte al minimo. Quest’ultima configurazione è detta turbo sovralimentazione a pressione costante. Con un funzionamento ad impulsi, ad un aumento della quantità del combustibile bruciato, corrisponde un rapido aumento della pressione e temperatura dei gas che entrano in turbina grazie al minor volume del sistema di scarico. Di contro, la soluzione a pressione costante è più lenta nell’innalzamento dei parametri in maniera proporzionale alle dimensioni del volume. Questo difetto è più evidente quando si accelera da bassi carichi e basse velocità. Una soluzione per ovviare al problema del corretto accoppiamento tra motore e turbocompressore è l’utilizzo di una turbina a geometria variabile che permette di variare le sue caratteristiche in funzione del numero di giri. Tramite un distributore palettato è possibile variare l’area di passaggio del fluido e l’angolo d’incidenza delle palette. In generale si tende a ridurre la sezione del passaggio a bassi regimi per velocizzare la risposta del sistema nei transitori, mentre si sfrutterà la massima area possibile agli alti regimi.

NECESSITA’ DI CARICA FRESCA. L’INTERCOOLER

Un problema tipico da affrontare in fase progettuale di un motore sovralimentato è il contenimento della temperatura massima. Nello specifico della Honda NR 250 turbo giravano voci che i tecnici giapponesi all’epoca abbiamo avuto non pochi grattacapi per limitare la temperatura delle turbine. Come detto in apertura dell’articolo la sovralimentazione ha come fine quello di aumentare la quantità di aria aspirata per innalzare le prestazioni del motore. L’aumento della massa volumica della carica fresca aspirata è ottenuto con un aumento della pressione. Ad una crescita della pressione però corrisponde anche un innalzamento della temperatura. Quest’ultima dipende principalmente dal rapporto tra la pressione in uscita dal compressore e quella ambientale. Correlando i valori di temperature, pressioni e rendimento del compressore è bene provvedere uno scambiatore di calore – intercooler – per valori di sovrappressione pari a circa 1,5. Per valori del rapporto maggiore di due è quasi sempre indispensabile lo scambiatore.

Nel caso della Honda NR 250 turbo, si nota dal disegno del motore, che erano previsti due intercooler. Uno per ognuno dei due compressori installati. Abbassare la temperatura del fluido in uscita dal compressore, consente al motore di immettere una maggior quantità in massa d’aria nel motore, grazie all’aumento della densità dell’aria, che corrisponde quindi ad un aumento della potenza. Altro vantaggio di una riduzione della temperatura si ripercuote su un minor stress termico sui componenti del motore e sulle palette della turbina. Inoltre nei motori ad accensione comandata (benzina) si riduce il pericolo della detonazione abbassando il rapporto di compressione e la temperatura della carica fresca. Altra soluzione per limitare il fenomeno della detonazione è l’utilizzo di carburanti con elevati numero di ottani.

Grazie all’aumento della massa d’aria introdotta, il motore è in grado la sua potenza lasciando inalterata la cilindrata. Riprendendo il passaggio dell’intervista in cui si parla dell’aumento della potenza si nota come nella espressione della stessa, oltre alla cilindrata, siano presenti altri due parametri fondamentali come il regime di rotazione e la pressione media effettiva. Aumentare il regime di rotazione comporta un aumento quadratico delle forze d’inerzia (rispetto alla velocità media del pistone) per cui è necessario alleggerire le parti in movimento del motore, tramite lavorazioni con minori tolleranze o con l’utilizzo di materiali ‘nobili’, per prevenire danni al propulsore.

L’aumento invece delle forze dovute all’azione dei gas aumentano linearmente con la pressione e quindi possono essere meglio contrastate con un irrobustimento degli organi meccanici. Paragonando i cicli di un motore aspirato con uno sovralimentato si nota come, a parità del rapporto di compressione volumetrico, il secondo può raggiungere una pressione massima molto elevata. Se tale valore dovesse provocare sollecitazioni tali che il propulsore non riesce a sopportare si può intervenire riducendo il rapporto di compressione del propulsore sovralimentato per mantenere inalterata la pressione massima. Nonostante questa limitazione progettuale, che può essere soddisfatta variando il volume della camera combustione, il propulsore sovralimentato riesce comunque a conservare il vantaggio di un maggior lavoro per ciclo. Tornando ad esaminare l’espressione della potenza si fa notare come l’incremento della pressione media effettiva, nel caso di un motore sovralimentato, è ottenibile mantenendo ‘basso’ il rapporto di compressione e di conseguenza la pressione massima. Nel motore aspirato invece è necessario aumentare il rapporto di compressione che comporta un favorevole aumento del rendimento termodinamico ma di contro un eccessivo valore della pressione massima. In sintesi, l’aggravio di peso dovuto all’irrobustimento degli organi meccanici è favorevolmente compensato dai benefici della sovralimentazione in termini di potenza specifica.

PRO & CONTRO DELLA SOVRALIMENTAZIONE

Dopo aver analizzato alcune tematiche specifiche, concludiamo con una serie di note generali che riassumono in un ‘classico’ confronto tra vantaggi e svantaggi dei propulsori con turbocompressore. Iniziando dai pro con la riduzione dell’ingombro e del peso per unità di potenza erogata dal propulsore. Solitamente, infatti, a parità di cilindrata un motore sovralimentato è più potente. Inoltre si può sfruttare l’energia dei gas di scarico per azionare il compressore, quindi comprimere l’aria fresca, ottenendo un vantaggio in termini di rendimento e di consumi specifici. Il motore è generalmente meno rumoroso rispetto alla controparte ‘aspirata’ (anche se per gli appassionati questo non è propriamente un pregio, essendo un ‘bel’ suono molto appagante in termini di sensazioni trasmesse) e la maggior potenza specifica riesce a contrastare meglio le limitazioni imposte dalle norme anti inquinamento rendendo i gas di scarico meno inquinanti. La potenza erogata risente meno della diminuzione della densità dell’aria causata dall’aumento altimetrico o della temperatura. Il turbocompressore riesce a compensare con un aumento del regime di rotazione e a sfruttare il maggior salto di pressione essendo quella ambiente più bassa.

Tra i contro ricordiamo l’aumento delle sollecitazioni termiche e meccaniche. Il limite della detonazione per i motori ad accensione comandata. A questi problemi di carattere generale si aggiungono quelli specifici per le applicazioni di veicoli stradali leggeri. Ossia la curva di coppia poco sfruttabile, a meno di opportuni compromessi progettuali, e il ritardo nella risposta ai transitori. A questo si aggiunge nel caso specifico delle moto il poco spazio a disposizione per alloggiare i componenti aggiuntivi e un adeguato raffreddamento degli stessi.

Fonte: Young Machine.com; beautifullyengineered.tumblr.com