La casa dei tre diapason si sta dedicando, ormai da un po’ di tempo, allo sviluppo di un propulsore tre cilindri turbo con lo scopo di ridurre le emissioni inquinanti rispetto alla ipotetica controparte ad aspirazione naturale con potenza paragonabile. Le prestazioni del propulsore oggetto di studio, nonostante sembrino non essere l’obbiettivo principale, sono di tutto rispetto. Infatti l’unità da 850 cc sembrerebbe essere in grado, grazie alla sovralimentazione, di erogare una potenza di 180 CV a 8500 giri/min e una coppia di 176 Nm tra i 3000 e i 7000 giri/min. Il motore, mostrato nei bozzetti del brevetto, è installato sulla sagoma della MT-10 come vi avevamo già anticipato in questo articolo. Mentre Yamaha prosegue i suoi test interni, nuove applicazioni del brevetto mostrano diversi interessanti dettagli. Come detto, la scelta di adottare un turbocompressore non ha, come ultimo fine, l’incremento prestazionale. Con la tecnologia odierna, un motore aspirato non ha problemi a raggiungere elevate potenze specifiche, ma necessità di lavorare ad alti regimi di rotazione, essendo uno dei parametri che influenzano la potenza massima.

Al di là delle preferenze tra i due tipi di aspirazione, o dagli stili di guida, è doveroso sottolineare che il picco di coppia raggiungibile da un motore sovralimentato, è difficilmente eguagliabile da uno aspirato. Gli alti regimi di rotazione, oltre alla potenza massima, influenzano il livello di emissioni. Crescendo la velocità di rotazione del motore cresce il livello di turbolenza in camera di combustione a causa di flussi più veloci in aspirazione. Inoltre aumentano le temperature dei gas combusti per il minor tempo di contatto con le pareti del cilindro e quindi per la minor quantità di calore scambiato. Il regime di rotazione è solo uno dei tanti parametri (miscela aria/combustibile, accensione miscela, tipo di iniezione, condizioni di carico, timing valvole e altri) che influenzano le emissioni, ma essendo le normative sempre più stringenti occorre intervenire in un maggior numero di aeree possibili. Un motore progettato per raggiungere elevati regimi di rotazione necessità di un angolo di incrocio (contemporanea apertura delle valvole di aspirazione e scarico) piuttosto spinto. Il rovescio della medaglia, si ha a bassi regimi in cui il propulsore non lavora in maniera ottimale a causa di una minor velocità del fluido in aspirazione, con conseguente diminuzione dell’inerzia della colonna di gas. La diminuzione dell’inerzia può innescare, nella fase di compressione, un retro flusso dalla valvola di aspirazione (aperta) verso il condotto di aspirazione con conseguente diminuzione del rendimento volumetrico. La contemporanea apertura delle valvole avviene quando lo stantuffo è in prossimità del punto morto superiore, ossia quando sta terminando la fase di compressione per poi essere seguita dall’espansione. Le sezioni di passaggio del fluido offerte dalle valvole rispetto alle loro sedi risultano particolarmente piccole, poiché quella di aspirazione sta iniziando l’alzata mentre quella di scarico sta terminando la fase di chiusura, per cui la velocità dei gas è molto alta e la corrente fluida tende a conservare il proprio moto. In altre parole è ridotto al minimo il mescolamento tra la carica fresca in ingresso e i gas combusti in uscita.

Anzi la prima funge da stantuffo fluidodinamico per espellere i secondi. Questo è ovviamente un bene poiché se i gas di scarico, a causa della loro elevata temperatura, dovessero entrare nel condotto d’aspirazione provocherebbero danni al motore. La differenza di pressione tra la vena fluida in ingresso e quella in uscita favorisce l’ingresso della carica fresca e la fuoriuscita dei gas combusti ottenendo un buon lavaggio. Tale fenomeno non è però ideale, per cui il lavaggio non sarà completo ma ci sarà una piccola perdita del fluido in ingresso, attraverso la valvola di scarico, che non parteciperà al processo di combustione. Come visto il vantaggio maggiore, derivante dall’angolo d’incrocio, è di tipo fluidodinamico favorendo l’ingresso di carica fresca e la fuoriuscita dei gas combusti. Senza dilungarci oltre è chiaro come per far ‘respirare’ bene un propulsore (con i relativi vantaggi su prestazioni, consumi ed emissioni) occorrerebbe variare l’angolo di incrocio ad ogni regime di rotazione. Una soluzione molto efficacie in tal senso è adottare un dispositivo di fasatura variabile che ottimizza il diagramma di fasatura al variare dei giri motori. Altra soluzione, molto utilizzata in ambito motoristico, per aumentare la quantità di carica fresca aspirata (a regimi più bassi rispetto ad un motore aspirato) è proprio la sovralimentazione che precomprimendo il fluido prima di essere immesso nel cilindro aumenta la densità della carica. Il vantaggio immediato è il notevole aumento delle prestazioni del motore che, sfruttando la maggior massa d’aria immessa, riesce a bruciare una maggior quantità di combustibile. Tra i vantaggi della sovralimentazione c’è quello di rendere gli scarichi meno inquinanti, perché permette di recuperare le inevitabili perdite di potenza che si accompagno alle normative antinquinamento (adozione di miscele magre, ritardo dell’accensione e vari dispositivi per l’abbattimento delle emissioni tipo le marmitte catalitiche). Proprio questo aspetto è quello che ha spinto i tecnici giapponesi ad insistere su questa soluzione, sulla quale si basa il ‘downsizing’ che negli ultimi anni ha fortemente caratterizzato il mondo a quattro ruote. Motori di piccola cubatura, spesso accompagnata da una riduzione del numero di cilindri inferiori, e l’adozione della sovralimentazione.

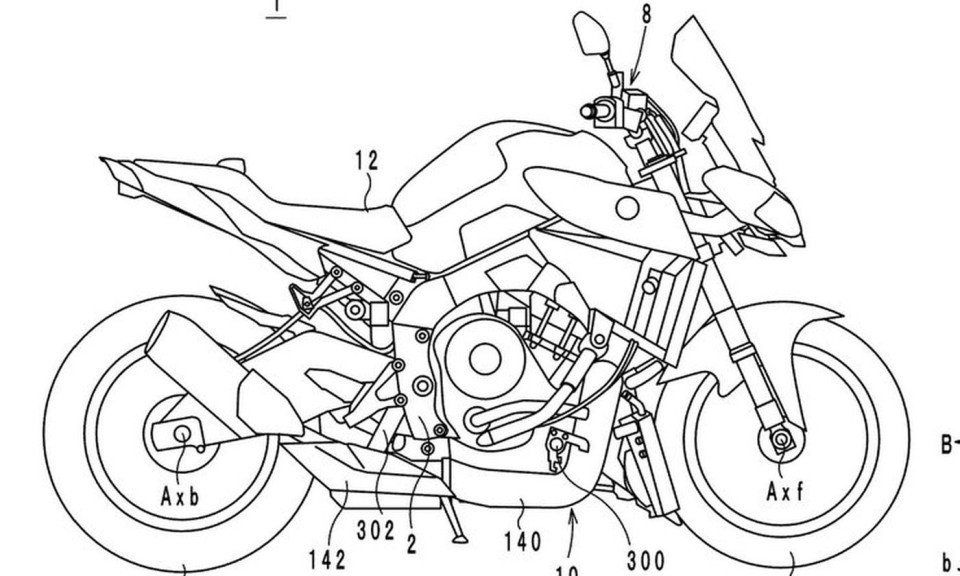

Tornando alle due ruote, uno dei problemi che devono affrontare i progettisti è la disposizione degli organi meccanici aggiuntivi (turbocompressore e intercooler) poiché lo spazio a disposizione è sicuramente inferiore rispetto ad una autovettura. Inoltre occorre tener sempre conto delle temperature degli organi meccanici e del relativo raffreddamento. Nel disegno in vista frontale si può osservare come il gruppo turbocompressore (226) e l’intercooler (22) tolgono spazio al radiatore (24) che è posto più in basso, del consueto, dietro la ruota anteriore. Per non entrare a contatto con la ruota anteriore, il profilo del radiatore è molto curvo. Questo permette sia di aumentare la superficie di scambio termico, senza andare ad aumentare l’ingombro trasversale dell’elemento, sia di ricavare lo spazio necessario per l’alloggiamento della ventola (146).

Nei disegni del brevetto è presente anche un collettore di aspirazione molto compatto (3421) che porta l’aria fresca, dal tubo di uscita dell’intercooler (34), direttamente ai tre cilindri. La pressione del flusso della carica fresca è gestita attraverso una valvola a farfalla (50) controllata elettronicamente. Il brevetto pone l’accento anche sul sistema dei gas di scarico. Essendo la turbina posta molto vicino alla testata del propulsore, il collettore di scarico 3 in 1 è molto corto. Tutti i gas in uscita dai cilindri convergono rapidamente in unico tubo di larga sezione che contiene più catalizzatori. Uno (146) posto nel tratto di tubo discendente e verticale, l’altro (148) nella porzione orizzontale che passa sotto il motore. Il silenziatore è posto sulla destra in basso in corrispondenza del perno del forcellone.

L’impianto di scarico in questo modo risulta particolarmente compatto poiché è sprovvisto di lunghe porzioni di tubazioni di raccordo. Piuttosto è caratterizzato da un solo tubo, di generosa sezione, in cui confluiscono i gas verso il silenziatori per poi essere espulsi in atmosfera. Molto complesso entrare in considerazioni specifiche della fluidodinamica del sistema, che permette poi di ricavare la forma ottimale, per ogni singolo motore e per le caratteristiche che si vogliono ottenere, ma sicuramente la turbina posta sullo scarico regolarizza le onde di pressione nel collettore lasciando maggior libertà di manovra ai progettisti.

Fonte: bennets.com/uk